Нефтеперекачивающие насосные станции

Первое упоминание об использовании нефти ученые датируют 3000-4000 годом до н.э. С тех пор область применения нефти значительно расширилось, как и увеличились производственные мощности заводов, где она нашла себе применение. С увеличением добычи, потребовалось увеличение объемов транспортировки этого ценного природного материала.

Сначала для перевозки использовали повозки, потом автомобили, потом железнодорожный транспорт. В наше время основной вид перемещения является трубопровод большого диаметра.

Водонефтяная жидкость, полученная со скважины, поступает с большим содержанием растворенного в ней сероводорода и пластовой воды. Её необходимо транспортировать до нефтеперерабатывающего завода, где её уже будут сепарировать и отделять полезную фракцию.

Для перекачки такой жидкости на нефтедобывающих предприятиях устанавливают насосные установки с мультифазными насосами, желательно материальное исполнение проточной части должно быть из материалов стойких к вредному воздействию элементов, находящихся в среде. Такие станции требует строгого соблюдения защиты от аварии и взрыва, для этого используют специальные системы автоматизации и защиты. Северные районы России обладают основными залежами нефти, поэтому размещение оборудования на открытых площадках недопустимо, требуется обогрев электрического и технологического оборудования.

Сооружения блочного типа обеспечивают положительную температуру внутри при любых климатических условиях. После приема со скважины, жидкость отправляют по трубопроводу для дальнейшей переработки. При транспортировке нефти по магистральному нефтепроводу, требуется создавать высокое давление, так как протяженность трубопровода может достигать несколько тысяч километров.

На заводах для переработки устанавливают станции для приема сырой нефти и перекачки её на различные этапы перегонки. Приемные патрубки врезаются в трубопровод, забирают от туда водогазонефтяную эмульсию. Потом насосы повышают, потерянное при транспортировке, давление. Сооружения могут устанавливаться на фундамент и быть изготовлены из сэндвич-панелей либо являться капитальными зданиями с большим парком техники.

Одним из главных элементов подобных схем установки, является расходомер. С его помощью контролируют объем полученного и отгруженного продукта. Данные технологические сооружения можно оснастить приборами для контроля качества нефти - системы отбора проб, для установки химического состава жидкости.

После переработки, уже готовый продукт может быть отправлен потребителю по нефтепроводу, автомобилями, железной дорогой или морскими судами. Выбор комплектации будет зависеть от объемов цистерн, времени закачки и удаленности поста налива от перекачивающих насосов.

Основные компоненты насосной станции:

- Насосная группа. Комплекс оборудования для перекачивания приходящей жидкости. Количество насосов определяется из потребностей конкретного предприятия. Каждая группа перекачивающих установок выполняет перекачку определенного вида топлива. Они располагаются в непосредственной близости друг от друга. Каждый агрегат оснащается взрывозащищенным электродвигателем с мощностью обеспечивающей выход насоса на требуемый режим работы. Для различного типа среды, требуется различные типы установок: так для светлых нефтепродуктов предпочтительно использовать установки центробежных насосов, а для темных и вязких продуктов необходимы агрегаты объемного типа. Согласно ГОСТ 31839-2012, насосы для перекачки нефтесодержащих сред разрешено использовать либо с двойным торцовым уплотнением вала, либо с одинарным с дополнительной защитной ступенью.

- Трубопровод, арматура. Трубопроводная обвязка технологического сооружения изготавливается из стальных труб (обычно применяют сталь 09Г2С), элементы трубопровода соединяются посредством сварного, фланцевого или муфтового соединения. Каждый сварочный шов подлежит обязательной проверки на рентгене или ультразвуке, что предотвращает возможность протечки, при повышении давления. Фланцевые соединения выбираются, так же, из максимально допустимого давления создаваемого при перекачке. Арматура, применяемая для направления потока (задвижки, затворы, краны и пр.), должна иметь класс герметичности «А». Для предотвращения обратного тока среды используют обратные клапаны на каждом агрегате. Предохранительный клапан не допускает превышения давления, больше максимального. Арматура может быть установлена как с ручным управлением, так и с электрическим двигателем. При использовании электропривода появляется возможность перекрытия потока дистанционно.

- Фильтрующие элементы. Каждый насос имеет свое максимальное количество и размер примесей, которые он может пропустить через свою полость. Фильтры жидкости защищают оборудование от песка, мусора, волокнистых включений, на них устанавливают сетку, с диаметром ячейки, соответствующей необходимому диаметру.

- Контрольно-измерительные приборы. Система защиты и автоматизации обеспечивается специальными приборами. Это могут быть механические приборы, такие как манометр, мановакууметр, термометр, счетчики и пр. Такие приборы требуют постоянного внимания обслуживающего персонала, контролирующего показания. Предупреждение аварийных ситуаций происходит посредством отключения питания или перекрытием арматуры. Современные схемы используют алгоритмы работы с электрическими датчиками давления, температуры, расхода, сухого хода. КИП подключается к системе автоматизации, что позволяет производить отключение питания, регулировку скорости потока, в автоматическом режиме. Эти показания можно отправлять на считывающее устройство, находящееся в помещении оператора.

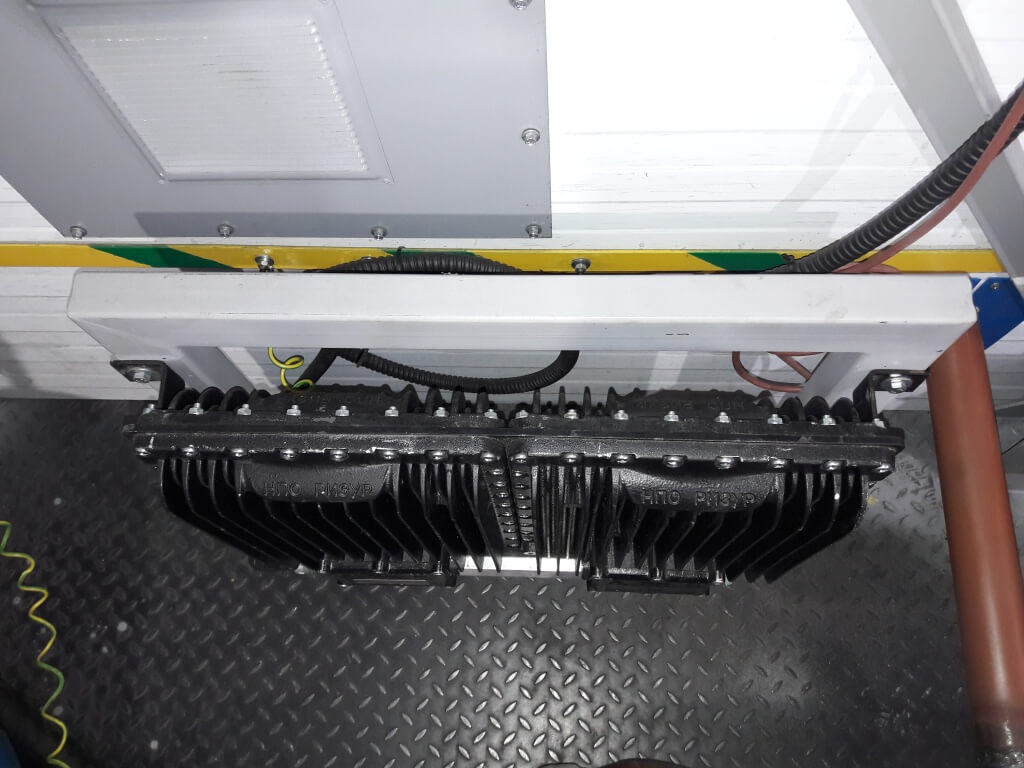

- Система освещения. Для освещения машинного зала, где возможно образование воздушных взрывоопасных смесей, используют специальные светильники с маркировкой взрывозащиты Exd. Помещение операторной, где класс опасности «Д», применяются общепромышленные светильники. Предусмотрено наружное и аварийное освещение, работающее от независимых аккумуляторов.

- Вентиляция. Электродвигатели выделяют изрядное количество тепла, для стабильной работы необходимо постоянно выводить нагретый воздух, при этом обеспечивать приток свежего. Вентиляция выполняется за счет специальных кулеров, с двигателем исполнения Exd, для работы на опасных объектах. При возникновении пожара, вентиляция служит для отвода воздуха. Закрываются приточные жалюзийные дефлекторы и запускается вытяжка, удаляя из зоны пожара горючие вещества.

- Пожаротушение. При возникновении открытого пламени или при повышении температуры выше установленной нормы, пожарные извещатели срабатывают и передают сигнал на систему управления для включения пожаротушения. При работе со взрывоопасными средами, чтобы не допустить большего возгорания и порчи электротехнической части в машинном зале, тушащим веществом используют либо специальный порошок, либо углекислый газ. Тушение происходит следующим образом: табло сигнализирует о возможном возгорании или скоплении опасных газов в помещении. Персонал, находящийся в машинном зале, должен покинуть опасную зону. После этого блокируются двери, включается вытяжка, объект заполняется тушащим веществом.

- Отопление. Поддержание требуемой температуры в холодное время года осуществляется за счет электрообогревателей со степенью защиты Exd. Климатическое расположение, объем воздуха, температура самой холодной недели определяет количество и мощность обогревателей. Стандартная температура, которую необходимо поддерживать в помещении: в рабочем режиме – не ниже плюс 50С, при ремонте и плановом обслуживании – не ниже плюс 150С.

- Автоматизация и управление. Параметры работы, изменение частоты вращения вала, управление запорной арматурой, передача сигналов на верхний уровень осуществляется за счет контроллера, установленного в шкафу управления помещения операторной. Этот блок включает в себя всё электрическое оборудование: управление вентиляцией, пожаротушением, сигнализацией, освещением, контроллерами и частотными преобразователями. Из операторной есть возможность вывести сигнал о показаниях каждого элемента насосной станции на верхний уровень посредством RS-485.

- Блочное сооружение. Для удобства транспортировки и монтажа технологического оборудования, насосные блоки изготавливают в габаритах регламентированных правилами дорожного движения. Она может состоять из нескольких отдельных блоков, совмещаемых на месте эксплуатации. Каркас изготавливается из профильных труб, после обшивается сэндвич-панелями, с необходимой толщиной утеплителя. Крыша может быть односкатной или двухскатной, угол уклона крыши должен быть не менее 50. Утеплители используются из негорючих материалов. Отделение машинного зала и операторной разделено герметичной стенкой, чтобы обезопасить оператора от проникновения горючих, ядовитых газов в его рабочую зону. Двери и окна устанавливают взрыво-, пожаробезопасные.

Преимущество блочных насосных станций – удобство транспортировки и монтажа. Механикам на месте эксплуатации необходимо только подвести трубопровод и электропитание к блоку. После подключить выходные сигналы в комплектные клеммные коробки. Автоматизация процесса позволяет сократить обслуживающий персонал, которому необходимо будет только выезжать на место установки, при возникновении внештатных ситуаций.

При работе в опасных зонах, с вызрывоопасными веществами нефтеперекачивающие станции требуют строгого контроля за соблюдением правил и норм безопасности. Эксплуатирующий персонал должен пройти обучение у организации проводящей пуско-наладочные работы, изучить руководство по эксплуатации блочной станции, оборудования, установленного в блоке. Большая часть аварийных ситуаций предупреждается системами автоматики, если такие установлены в здании.

Каждая насосная станция должна иметь пакет документов для работы:

- Паспорт, руководство по эксплуатации на блочное сооружение (в них указаны технические данные, состав, условия эксплуатации, инструкция по работе и мероприятиях, связанных с поддержанием работоспособности станции);

- паспорта на комплектное оборудование;

- разрешительные сертификаты, декларации на всё здание и на каждый отдельный элемент;

- при необходимости, сертификаты на материалы, акты испытания сварных швов, акты испытания гидравлических характеристик и пр.

Читайте также про нефтяные погружные насосы и насосы для светлых нефтепродуктов.